www.foodpackautomation.es

20

'22

Written on Modified on

Rockwell Automation News

LA CONTINUIDAD OPERATIVA EN LOS MOLINOS GARANTIZA LA PRESENCIA DE HARINA Y PASTA EN LAS GÓNDOLAS

La cadena de suministro que produce uno de los productos simbólicos de la dieta mediterránea no se puede cortar. Si los molinos detienen sus operaciones, todo el sistema de alimentos estaría en crisis. Es por eso que las empresas en esta industria buscan innovar continuamente, teniendo en cuenta no solo la complejidad intrínseca del mercado, sino también una tradición de cientos de años que se debe preservar.

Un proyecto piloto desarrollado exitosamente por RAM Elettronica con la tecnología de Rockwell Automation se implementó en cinco plantas de producción.

Esto significa que la selección de proveedores de automatización industrial se basa en una cuidadosa evaluación de su aporte tecnológico y, sobre todo, en los conocimientos técnicos y la experiencia para implementar estas innovaciones. No es ninguna novedad que en este impresionante proyecto realizado en varias plantas se utilizó la tecnología de Rockwell Automation, una empresa líder en soluciones de automatización industrial, y de RAM Elettronica, que en la actualidad brinda sus servicios al 85 % de las empresas italianas de tamaño grande y mediano en la industria de los molinos y la elaboración de pasta.

RAM Elettronica es una empresa italiana que opera en el sector de las plantas eléctricas que comenzó como una empresa individual fundada por Vincenzo Scarcelli en 1974, quien luego integró todas las actividades. La empresa tiene sede en Andria, cerca de la región de Tavoliere delle Puglie, que se considera el granero de Italia desde la época de la Antigua Roma. En la actualidad, la empresa tiene alrededor de 50 empleados en las oficinas centrales, y el número asciende a 100 si se cuentan las actividades auxiliares. Más de 20 técnicos e ingenieros participan exclusivamente en el desarrollo y el diseño operativo. En vísperas de su 50.° aniversario, RAM Elettronica pasó de ser un sistema industrial simple a la implementación de sistemas de suministro industrial nacionales e internacionales.

Además de su actividad especializada, en los últimos 20 años han estado trabajando en el campo de la supervisión y la automatización de procesos industriales, en el desarrollo de su propio software, gracias al profundo conocimiento de los procesos de fabricación específicos de la industria.

«Desde el comienzo, principalmente hemos trabajado con los equipos y sistemas automáticos para la industria de los molinos y la pasta; proporcionamos proyectos de automatización para la mayoría de las empresas italianas de tamaño grande y mediano, durante los años que también ganamos experiencia en otras áreas, como la industria farmacéutica y de los alimentos», explica Riccardo Scarcelli, director técnico y gerente de Ventas de RAM Elettronica. «No obstante, no apuntamos solamente al mercado italiano, debido a que aproximadamente el 20 % de nuestras ventas en soluciones de automatización provienen del exterior».

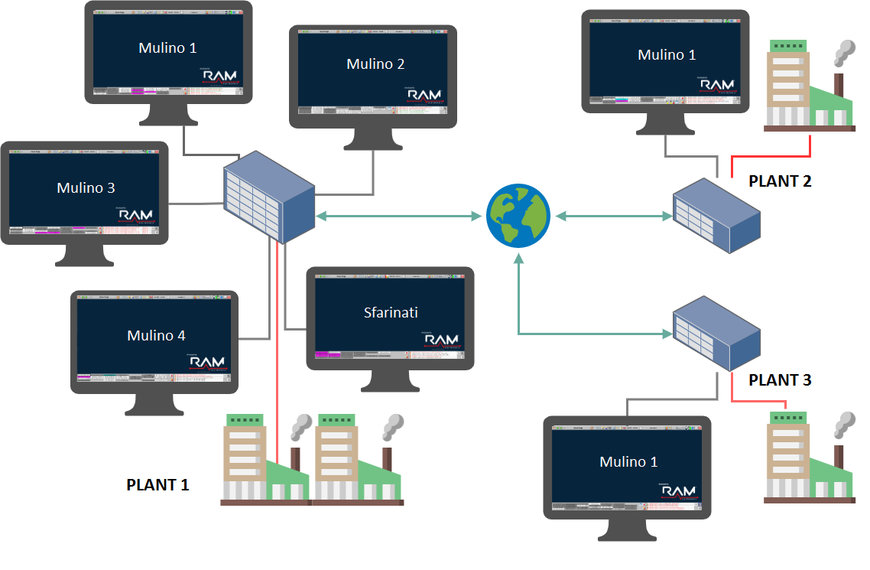

Cinco plantas de producción, un solo sistema de control

La relación entre RAM Elettronica y Rockwell Automation comenzó a principios del 2000. Recientemente, esta colaboración a largo plazo se ha fortalecido gracias a un extenso proyecto de modernización para un fabricante líder de molinos de harina. Luego, se implementó un proyecto piloto exitoso en cinco sitios integrados en todo el país.

Antes de la modernización de RAM Elettronica, el sistema estaba basado en Windows XP con un controlador lógico programable (PLC) obsoleto.

Una de las principales inquietudes del cliente era que estaba invirtiendo en una solución no estandarizada. «Por este motivo, decidimos usar únicamente la tecnología de Rockwell Automation», explica Scarcelli. “Hemos desarrollado un software de control y supervisión utilizando únicamente las librerías de alto nivel del moderno DCS PlantPAx® de Rockwell Automation”.

Estas librerías hicieron posible estandarizar la misma tecnología de control, monitoreo y supervisión para todos los usuarios y mediciones de procesos en todas las plantas. Esto también garantizó un enfoque de seguridad que cumple con los requisitos funcionales de la norma IEC 62443-3-3.

«Hemos creado una plataforma con controladores de clase mundial, debido a que las plantas son muy grandes en términos de contenido de software y hardware. La complejidad del sistema es impresionante, con más de 3.000 entradas y salidas y casi 15.000 etiquetas». Específicamente, la nueva plataforma de automatización se basa en controladores Allen-Bradley GuardLogix® con nivel de rendimiento (PL) d y nivel de integridad de seguridad (SIL) 2, lo que permite implementar características de seguridad en los sistemas. Todas las plantas comparten un único servidor en un conector con desplazamiento del aislamiento (IDC), un centro de datos industrial de varias plataformas que proporciona Rockwell Automation, en el que se intercambian los datos, lo que permite el control en tiempo real de la planta y la capacidad de tomar medidas de inmediato, con muchas ventajas en términos de la continuidad del servicio.

En cuanto a las tareas de supervisión, se usó el software FactoryTalk® View, mientras que se implementó FactoryTalk Historian Site Edition como la herramienta sobre el histórico.

«Utilizar una plataforma única para gestionar todos los datos le permite al cliente realizar un análisis de las cinco plantas a través de un software externo», explica Scarcelli. «Para ese fin, utilizar las herramientas de Historian que residen en FactoryTalk View, podemos añadir los datos solicitados de manera oportuna».

Como resultado, todas las operaciones de supervisión, Historian y adición de datos de la planta se basan en el software de Rockwell Automation y sin la necesidad de desarrollar un código adicional.

Como parte de su objetivo de centralizar todos los recursos de datos, control y visualización, RAM Elettronica está implementando una solución de Rockwell Automation para visualizar varias instancias de aplicación en las interfaces operador-máquina (HMI) y dispositivos móviles del nuevo cliente ligero. La meta es garantizar que los operadores tengan pleno acceso a los datos y procedimientos de los diversos sistemas de información de la fábrica.

Esto permite, por ejemplo, que un molino principal se mueva por diversas áreas a través de una tableta y reciba información del contexto sobre el rendimiento de los activos y los procedimientos de mantenimiento programados, todo esto visualizado a través de la plataforma ThinManager.

Una instalación robusta

Con una instalación tan grande, la continuidad comercial es un requisito clave. Si bien hay cinco plantas que se comunican entre sí, las operaciones ocurren de manera uniforme, sin inconvenientes. «Los molinos abastecen a distintas fábricas de pasta», explica Scarcelli. «Esto significa que, si la planta cierra, no se entregará la harina a tiempo. Se obstruiría toda la cadena de suministro y esto provocaría un daño enorme».

Por lo tanto, la meta principal del proyecto era contar con un sistema operativo en funcionamiento constante. «Por este motivo, las empresas de esta industria, en la actualidad, buscan cada vez más proveedores serios y experimentados, comenzando por los integradores de sistemas», añadió. La capacidad de proporcionar sistemas de automatización «genéricos» es una cosa y, la especialización, es otra. Solo muchos años de experiencia en la materia permiten prever y gestionar correctamente los problemas que surgen en plantas tan complejas como estas. Para este proyecto, el cliente reconoció tanto nuestra experiencia en el área como nuestro gran compromiso.

Actualmente, el proyecto está casi completo. RAM Elettronica y el cliente colaboran en dos características finales. La primera es la seguridad del operador, y la próxima meta es la capacidad de comunicarse con el equipo a través de dispositivos móviles. Para el mantenimiento remoto, les asignarán a los operadores un código QR. La segunda característica es el desarrollo de un sistema de ejecución manufacturera (MES).

«El problema real de la actualidad es que los clientes y los integradores de sistemas, por lo general, usan un enfoque que se basa en 'copiar y pegar' y, por lo tanto, evitan la selección de una nueva marca», concluyó Scarcelli.

«En su lugar, comenzamos desde cero. Se adoptó una visión integral del proyecto y se desarrolló exclusivamente con la tecnología de Rockwell Automation, que fue el elemento destacado. El cliente final, ahora, tiene una sola sala de control para monitorear el rendimiento en las cinco plantas ubicadas en varias regiones de Italia, y puede realizar análisis detallados para respaldar mejor la toma de decisiones y aumentar la efectividad general de la producción de las plantas».

Este éxito se basa en la colaboración a largo plazo y, en la actualidad, se refuerza gracias a la combinación de la amplia experiencia desarrollada por RAM Elettronica y la excelencia tecnológica de Rockwell Automation, que allana el camino para proyectos nuevos y más desafiantes.

Los resultados mencionados más arriba son específicos del uso por parte de RAM Elettronica de los productos y los servicios de Rockwell Automation junto con otros productos. Los resultados concretos pueden variar para otros clientes.

El desafío

Contar con un sistema operativo que funcione continuamente era la meta principal de este proyecto de modernización extenso desarrollado para un fabricante líder de molinos de harina.

Las soluciones

- Un software de sistema de control y supervisión desarrollado utilizando únicamente las librerías de alto nivel de DCS PlantPAx.

- FactoryTalk ® View para tareas de supervisión.

- FactoryTalk Historian Site Edition implementado como la herramienta de Historian.

Los resultados

- Una única sala de control para gestionar y monitorear el desempeño en las 5 plantas ubicadas en distintas regiones.

- Oportunidad de realizar análisis detallados para respaldar la toma de decisiones y aumentar la efectividad general de las 5 plantas.

- Gracias a las librerías de PlantPAx, el control estandarizado, la tecnología de monitoreo y supervisión para todos los usuarios y medición de procesos en las 5 plantas de producción.

- Operaciones uniformes, sin inconvenientes, gracias a la comunicación entre las 5 plantas de producción.