www.foodpackautomation.es

13

'23

Written on Modified on

KHS News

PRODUCCIÓN FLEXIBLE CON CAMBIOS DE CUELLO MÁS RÁPIDOS EN LA MOLDEADORA POR ESTIRADO Y SOPLADO DE KHS

Mayor eficiencia de la línea gracias a cambios más cortos y un cargador incorporado para facilitar el reemplazo de las piezas de cambio.

Mientras que en el pasado solo una categoría de producto solía funcionar en líneas asépticas, los embotelladores de bebidas delicadas ahora enfrentan una demanda cada vez mayor de flexibilidad. Los productores de bebidas que procesan tanto bebidas llenas asépticamente como jugos y refrescos carbonatados deben usar cuellos de botella de 38 milímetros para las primeras y recipientes con aberturas de 28 milímetros para las segundas. Sin embargo, si se va a cambiar el cuello de la botella en una línea de PET, hasta la fecha se requería un esfuerzo comparativamente grande para convertir la máquina de moldeo por estirado y soplado en particular. Las máquinas a menudo se detenían hasta por cuatro horas, lo que obligaba a los muy pocos operadores de las mismas durante un período de tiempo desproporcionadamente largo. Con sus nuevos cambios de cuello simplificados, KHS ahora ha acortado el tiempo necesario para convertir la estiradora-sopladora InnoPET Blomax, incluida la alimentación de preformas.

Es habitual tratar de fabricar y llenar únicamente botellas con un cuello idéntico en una línea. Si una embotelladora de agua quiere producir alternativamente un producto sin gas y otro carbonatado, hasta ahora tenía que decidir si utilizar o no el cuello más alto y más pesado que realmente solo es necesario para el agua carbonatada para ambos productos. El embotellador ahorraría entonces tiempo pero desperdiciaría material y dinero en el llenado del agua sin gas. La alternativa sería vivir con los largos tiempos de inactividad intermitentes causados por un cambio de cuello. Además de estas consideraciones, el marketing a menudo juega un papel en una decisión como esta, que exige una botella adaptada a los distintos productos. Las líneas combinadas como estas que requieren cambios de cuello se encuentran muy a menudo en Japón.

Proceso complejo simplificado

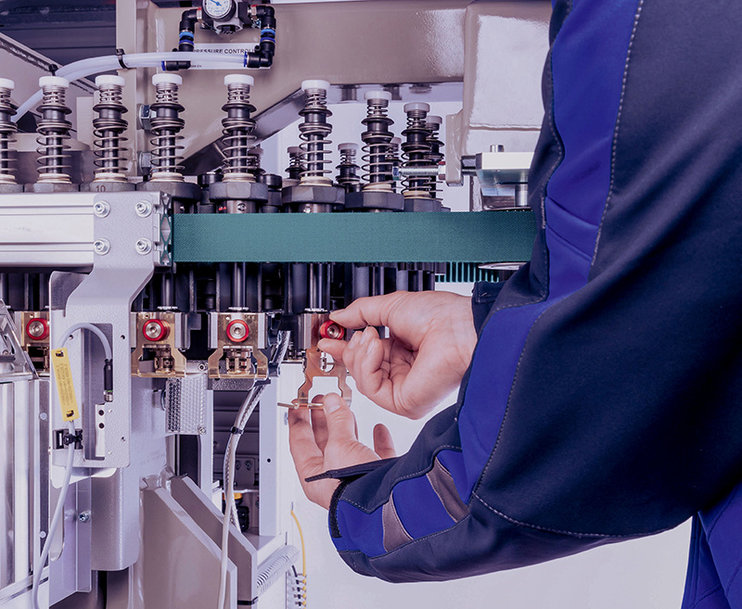

Para tener una idea de cuán complejo es el intercambio de piezas para el proceso anterior solo en la máquina de moldeo por estirado y soplado, vale la pena echar un vistazo más de cerca a los pasos individuales involucrados. En primer lugar, es necesario ajustar la alimentación de la preforma y reemplazar los llamados cabezales de mandril que se encajan en los cuellos de la preforma para guiarlos de manera segura a través del módulo de calentamiento. Las pinzas que transportan las preformas por sus cuellos a la rueda de soplado se intercambian luego en la rueda de estrella. Finalmente, los moldes en las estaciones de soplado, las boquillas de soplado y, a menudo, las varillas de estiramiento y otras pinzas aguas abajo que alimentan los envases terminados a la llenadora subsiguiente deben cambiarse. Aquí, la cantidad de piezas que deben reemplazarse depende del tamaño de la máquina. Los mandriles y los escudos son especialmente importantes: cuanto mayor es la potencia de la máquina, más tiempo dura el calentador, ya que los contenedores pueden moverse más rápido pero siempre necesitan la misma cantidad de tiempo para calentarse. En una estiradora-sopladora InnoPET Blomax 16 con una capacidad de hasta 48.000 botellas por hora, se deben cambiar a mano alrededor de 170 mandriles y protectores, por ejemplo. Esto significa que esta parte del cambio de cuello es particularmente relevante cuando se trata de la cantidad de tiempo necesario, a diferencia del cambio de solo 20 pinzas que es rápido en comparación.

Pensado hasta el final

Para acelerar considerablemente el proceso de conversión en su conjunto, KHS no solo ha simplificado los pasos de trabajo individuales implicados, sino también el concepto que rige todo el procedimiento. “Comenzamos analizando cómo trabajan los operadores”, dice Arne Andersen, gerente de productos de moldeo por estirado y soplado. “Sobre esta base, consideramos cómo todas las tareas podrían simplificarse y organizarse de la mejor manera posible, prestando especial atención a la ergonomía. Así, se instalaron cargadores que evitan que el operador tenga que abandonar repetidamente la máquina para buscar y transportar piezas de cambio, por ejemplo. También reemplazamos las pinzas para reducir la cantidad de tornillos que deben aflojarse. Al mismo tiempo, ahora se utilizan cabezales de mandril de nuevo desarrollo que se pueden quitar simplemente presionando un resorte de liberación. Este proceso solía ser mucho más complejo”.

En este caso, KHS optó conscientemente por un enfoque que pensó en todos los procesos específicos hasta el final en función de los requisitos reales del cliente, enfatiza Andersen. “Nuestro objetivo era lograr la mejor mejora posible en el menor tiempo posible”. KHS logró ambos: gracias al simple cambio de cuello, el tiempo que necesitan dos operadores para convertir la estiradora-sopladora KHS InnoPET Blomax16, por ejemplo, ahora se ha reducido en dos tercios a aproximadamente solo 86 minutos, incluida la alimentación de preformas. Dado que las botellas de PET en un bloque como el KHS InnoPET BloFill se sujetan y transportan por el cuello a lo largo de toda la máquina, no solo la estiradora-soplado sino también la llenadora se han desarrollado aún más para acortar los tiempos de conversión. La taponadora fue un área particular de enfoque, donde el cono responsable de levantar y cerrar las botellas debe reemplazarse manualmente. Sin embargo, no se requiere conversión con respecto a la tapa roscada, ya que hay dos alimentaciones de tapas, una para cada diámetro de cuello en el formato respectivo.

Mayor flexibilidad, menos espacio de almacenamiento

Andersen está convencido de que la nueva opción de cambio de cuello brindará a los productores de bebidas una flexibilidad mucho mayor, ya que ahora también pueden ejecutar ciclos de producción mucho más cortos para botellas con diferentes cuellos y, por lo tanto, reducir su esfuerzo de almacenamiento en consecuencia. “Algunos de nuestros clientes producen justo a tiempo; esto significa que los contenedores terminados se cargan directamente en el camión sin almacenamiento intermedio. El tiempo de conversión drásticamente reducido ahora permitirá que operaciones de llenado como estas cambien de cuello con más frecuencia; por lo tanto, se benefician de opciones totalmente nuevas en su planificación de la producción”. Lo mismo ocurre con los convertidores que ahora pueden producir lotes generalmente más pequeños para sus clientes, a menudo en botellas muy diferentes, en una sola línea de manera mucho más eficiente. Los primeros clientes en Asia que ya utilizan el cambio rápido de cuello desarrollado por KHS están muy satisfechos con la cantidad de tiempo y esfuerzo que ahorran. Esta opción reequipable se ha ganado muchos elogios de los clientes de KHS en esta región.

www.khs.com